El sistema de inyección HDI (High presure Direct Injection) es la denominación comercial que emplea el Grupo PSA (que ahora forma parte del Grupo Stellantis) para una designar a sus motores diésel con inyección directa y turbocompresor, dotados con la tecnología Common Rail.

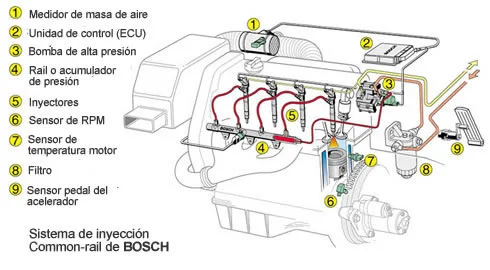

Este sistema Common Rail, que se traduciría como "Conducto Común" fue inventado en la década del 70 por Robert Huber en Suiza. La firma Denso Corporation fue la primera en equipar un sistema de este tipo a un vehículo comercial y luego Magneti Marelli desarrolló el sistema Common Rail moderno, el cual es comandado por una ECU, la cual se encarga de abrir cada inyector de manera eléctrico, en lugar de hacerse mecánicamente. Luego firmas como Bosch fueron desarrollando sus propias variaciones del sistema de Magneti Marelli.

Este sistema Common Rail permitía independizar la presión de inyección de las revoluciones del motor. Este era uno de los problemas principales de los motores diésel modernos. Esta tecnología permitía mejorar el rendimiento del motor y a su vez reducir su condumo. Para lograr esto, el sistema recurría a unos inyectores gobernados electrónicamente, en los que el momento de la inyección dejaba de depender de la bomba o del árbol de levas y pasaba a ser controlado por una ECU que enviaba la orden a los inyectores para que se abran de manera electrohidraúlica, con una mayor precisión que la de los sistemas mecánicos. La complejidad de estos sistemas, como el HDI, tienen como contrapartida una serie de averías frecuentes que ya vamos a tratar. Para solucionar estos problemas, se pueden conseguir piezas muy baratas en los desguaces, como por ejemplo en Desguaces Castilla.

El concepto del sistema Common Rail esencialmente se basa en lograr una pulverización mucho mayor que la obtenida en los anteriores sistemas de bomba inyectora. Esto lo que permite es optimizar el proceso de inflamación espontánea de la mezcla que se forma en la cámara al inyectar el diésel, principio básico del ciclo diésel. Para lograr esto, se recurre a unos orificios mucho más pequeños, dispuestos radialmente en la punta del inyector, compensando esta pequeña sección de paso con una presión mucho mayor.

El combustible almacenado en el tanque es aspirado por una bomba de transferencia de baja presión accionada eléctricamente y se envía a una segunda bomba de alta presión, que inyecta el combustible a presiones que pueden variar desde unos 250 bar hasta entre 1000 y 2000 bar al cilindro, según las condiciones de funcionamiento.

Este sistema permite controlar electrónicamente el suministro de combustible, para realizar hasta 5 pre-inyecciones antes de la inyección principal y de esta manera preparar mejor la mezcla para una óptima combustión.

Ahora bien, este sistema HDI presenta una serie de averías que son muy frecuentes. Estas averías podríamos clasificarlas en dos problemas principales, falta de potencia en el motor o baja aceleración y humo negro en el tubo de escape a ralentí.

El primer problema suele deberse a filtros obstruidos, inyectores rotos, mal funcionamiento de la bomba de presión o fisuras en el conducto de admisión.

El segundo problema, suele deberse a que el filtro de aire está obstruido, la válvula EGR está siempre abierta o a problemas en las bujías de calentamiento.

Por eso, siempre es importante revisar el estado de los filtros, los inyectores, el circuito de combustible, la bomba de combustible, el catalizador, el tubo de escape, la válvula EGR y los calentadores.

Este sistema Common Rail, que se traduciría como "Conducto Común" fue inventado en la década del 70 por Robert Huber en Suiza. La firma Denso Corporation fue la primera en equipar un sistema de este tipo a un vehículo comercial y luego Magneti Marelli desarrolló el sistema Common Rail moderno, el cual es comandado por una ECU, la cual se encarga de abrir cada inyector de manera eléctrico, en lugar de hacerse mecánicamente. Luego firmas como Bosch fueron desarrollando sus propias variaciones del sistema de Magneti Marelli.

Este sistema Common Rail permitía independizar la presión de inyección de las revoluciones del motor. Este era uno de los problemas principales de los motores diésel modernos. Esta tecnología permitía mejorar el rendimiento del motor y a su vez reducir su condumo. Para lograr esto, el sistema recurría a unos inyectores gobernados electrónicamente, en los que el momento de la inyección dejaba de depender de la bomba o del árbol de levas y pasaba a ser controlado por una ECU que enviaba la orden a los inyectores para que se abran de manera electrohidraúlica, con una mayor precisión que la de los sistemas mecánicos. La complejidad de estos sistemas, como el HDI, tienen como contrapartida una serie de averías frecuentes que ya vamos a tratar. Para solucionar estos problemas, se pueden conseguir piezas muy baratas en los desguaces, como por ejemplo en Desguaces Castilla.

El concepto del sistema Common Rail esencialmente se basa en lograr una pulverización mucho mayor que la obtenida en los anteriores sistemas de bomba inyectora. Esto lo que permite es optimizar el proceso de inflamación espontánea de la mezcla que se forma en la cámara al inyectar el diésel, principio básico del ciclo diésel. Para lograr esto, se recurre a unos orificios mucho más pequeños, dispuestos radialmente en la punta del inyector, compensando esta pequeña sección de paso con una presión mucho mayor.

El combustible almacenado en el tanque es aspirado por una bomba de transferencia de baja presión accionada eléctricamente y se envía a una segunda bomba de alta presión, que inyecta el combustible a presiones que pueden variar desde unos 250 bar hasta entre 1000 y 2000 bar al cilindro, según las condiciones de funcionamiento.

Este sistema permite controlar electrónicamente el suministro de combustible, para realizar hasta 5 pre-inyecciones antes de la inyección principal y de esta manera preparar mejor la mezcla para una óptima combustión.

Ahora bien, este sistema HDI presenta una serie de averías que son muy frecuentes. Estas averías podríamos clasificarlas en dos problemas principales, falta de potencia en el motor o baja aceleración y humo negro en el tubo de escape a ralentí.

El primer problema suele deberse a filtros obstruidos, inyectores rotos, mal funcionamiento de la bomba de presión o fisuras en el conducto de admisión.

El segundo problema, suele deberse a que el filtro de aire está obstruido, la válvula EGR está siempre abierta o a problemas en las bujías de calentamiento.

Por eso, siempre es importante revisar el estado de los filtros, los inyectores, el circuito de combustible, la bomba de combustible, el catalizador, el tubo de escape, la válvula EGR y los calentadores.